Unsere

Unternehmensphilosophie

Wenn auch Sie zu den Unternehmen gehören, die einen professionellen Internetauftritt benötigen, sind Sie bei OGIS richtig. Warum? Weil wir die Anforderungen aus der Erfahrung kennen. Und das sagen wir nicht aus Überheblichkeit, sondern aus Überzeugung und mit dem Know-how aus einer Vielzahl von Projekten für die verschiedensten Branchen und Zielgruppen.

Wir realisieren nachhaltige und ganzheitliche Projekte, abgestimmt auf die heutigen und zukünftigen Anforderungen unserer Kunden und deren Zielgruppen.

OGIS

Die OGIS GmbH ist spezialisiert auf die Entwicklung und den Einsatz von Back-End-Anwendungen über das Internet zur Unterstützung Ihrer internen Marketingprozesse. Mit unseren Internet-Applikationen verfolgen Sie alle Aktivitäten Ihrer Kunden – vom ersten Besuch auf Ihrer Website bis zur Fakturierung.

Frontend

Ansprechendes Webdesign als Bestandteil einer ganzheitlichen Marketingstrategie ist der Schlüssel zum geschäftlichen Erfolg jeder Website. Multimediale Inhalte, wie Flash-Animationen oder Audio/ Video Sequenzen bieten weitere potentielle Gestaltungsmöglichkeiten zur effektvollen Präsentation Ihrer Botschaften und Inhalte.

Paygate

Mit unserem zertifizierten Online Payment System (OPS) erhalten Händler und deren Kunden die Möglichkeit, direkt und bequem Transaktionen über das Internet abzuwickeln. Dabei können Zahlungen von Kunden über die Internetseite per Kreditkarte oder dem elektronischen Lastschriftverfahren (Bankeinzug) angenommen werden.

Unsere Dienstleistungen

Wir realisieren nachhaltige und ganzheitliche Projekte, abgestimmt auf die heutigen und zukünftigen Anforderungen unserer Kunden und deren Zielgruppen.

Web design (Neue Präsenz oder Relaunch)

Ansprechendes Webdesign als Bestandteil einer ganzheitlichen Marketingstrategie ist der Schlüssel zum geschäftlichen Erfolg jeder Website. Multimediale Inhalte, wie Flash-Animationen oder Audio/ Video Sequenzen bieten weitere potentielle Gestaltungsmöglichkeiten zur effektvollen Präsentation Ihrer Botschaften und Inhalte.

Bannerwerbung (Design und Management)

Wir unterstützen Sie bei der Erstellung von Bannern von der grafischen Umsetzung bis hin zur Integration von Zählseiten zur Ermittlung der CTR.

Entwicklung

Die OGIS GmbH ist spezialisiert auf die Entwicklung und den Einsatz von Back-End-Anwendungen über das Internet zur Unterstützung Ihrer internen Marketingprozesse. Dabei handelt es sich um Internet Applikationen, mit denen Sie alle Aktivitäten – vom ersten Besuch bis zur möglichen Rechnungsstellung – Ihrer Kunden auf Ihren Webseiten verfolgen und auswerten können.

Unsere Leistungen

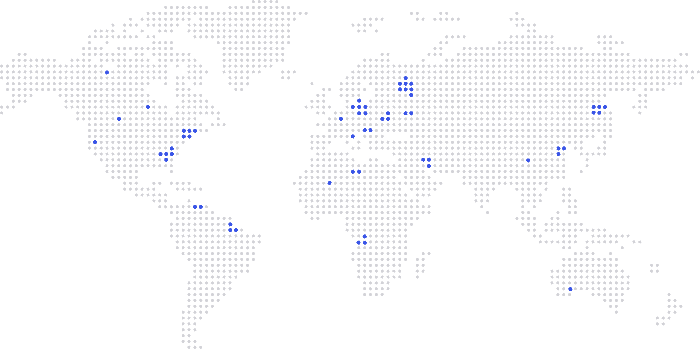

Für unsere Kunden sind wir Full-Service-Dienstleister für Internet-Leistungen. Wir verstehen uns als Partner und Lösungsanbieter von der Beratung bis hin zur Umsetzung von kosteneffizienten und innovativen Lösungen.

Glass Global

Ansprechendes und benutzerfreundliches Webdesign als Teil einer ganzheitlichen Marketingstrategie ist der Schlüssel zum Geschäftserfolg jeder Website.

bsnet24.com

Versicherungsmakler zur Beratung mittelständischer, nationaler und internationaler Unternehmen in der deutschen Wirtschaft setzt auf eine treffende Vorstellung mit aktuellem Blog.

OGIS Pay gate server

Sicherer, passwortgeschützter und verschlüsselter Zugang für internationale Zahlungsgeschäfte mit Auswahloption für verschiedene Zahlungswege.

Online Shop System

Umgeben von intelligenten, leidenschaftlichen Menschen und mit den besten Werkzeugen und Ansätzen, die Ihnen zur Verfügung stehen, nehmen Sie riesige Sprünge in Richtung, um ein Geschäft zu schaffen.

Der direkte Draht zu uns

Nehmen Sie doch einfach Kontakt zu uns auf. Nutzen Sie hierfür bitte das Formular oder Sie erreichen Sie uns per Email (mail@ogis.de),

telefonisch (Mo. – Fr. 09:00 bis 17:00 Uhr) unter +49(0)211-280733-0

oder per Fax +49(0)211-280733-22.

Direct Line Number

Just contact us. Please use the form or you can reach us by email (mail@ogis.de),

by phone (Mon. – Fr. 09:00 to 17:00) at +49 (0) 211-280733-0

or per Fax +49 (0) 211-280733-22.